您好,欢迎来到浙江新控智能机器有限公司网站!

在制造业智能化持续推进的背景下,焊缝打磨作为焊接后处理的重要工序,正成为工业自动化升级中的关键环节。焊缝形态复杂、作业环境恶劣、质量一致性要求高,使得传统以人工为主的焊缝打磨方式,已难以满足当前制造业对效率、稳定性与品质可控性的多重要求。

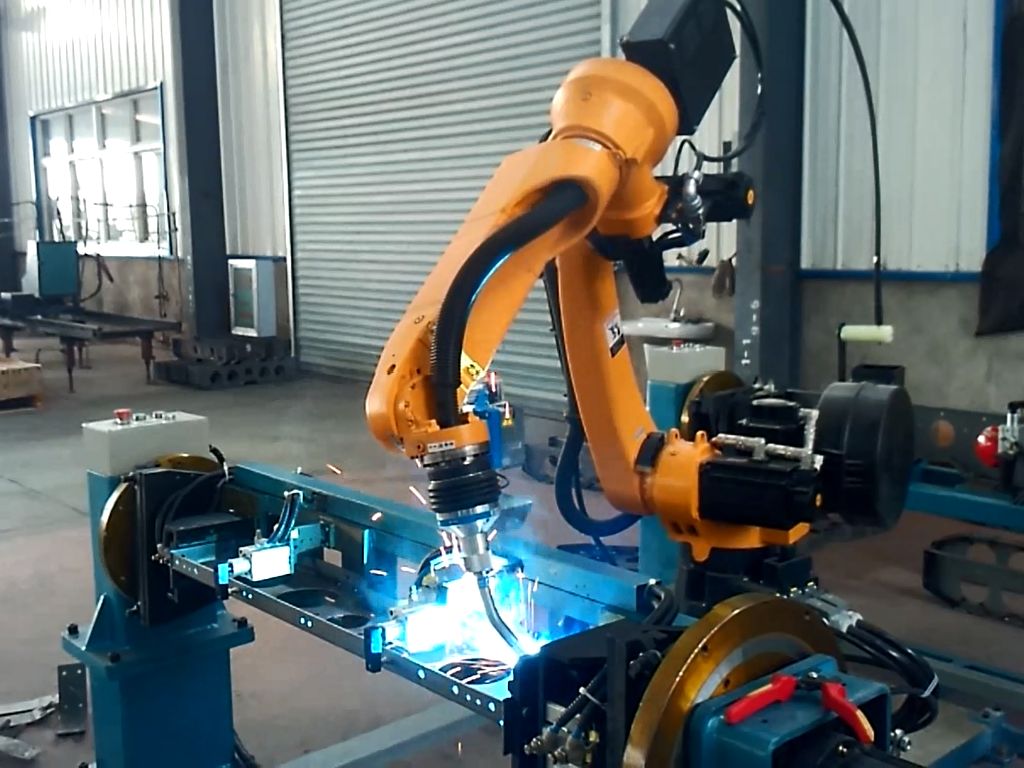

在制造业智能化转型的背景下,焊缝打磨作为焊接后处理的关键工序,正经历从传统自动化向智能柔性化的重要演进。早期自动化设备普遍采用"刚性执行"模式,依赖预设程序完成作业,在面对焊缝形态多样性、位置偏差及工艺波动性时适配能力不足,难以满足复杂结构件高质量打磨需求。浙江新控依托在工业机器人与智能感知领域的技术积累,通过多传感融合技术实现焊缝特征的动态识别与打磨策略的柔性适配,为行业提供了从"刚性执行"到"柔性适配"的系统性解决方案。

在制造业智能化转型的浪潮中,钣金加工作为装备制造、汽车工业等领域的基础环节,其焊缝打磨的效率与质量直接影响终端产品的稳定性。目前,钣金焊缝打磨因工件形态多样、对母材保护要求高,长期依赖人工,存在一致性差、废品率高等行业痛点。作为浙江打磨机器人厂家,浙江新控智能机器科技有限公司依托 20 年技术积累,将全自动打磨机器人 FSG 系统,深度应用于钣金场景,解决了自动化打磨规模化落地的难题。

在制造业持续发展的背景下,铸件打磨作为铸造生产过程中的重要环节,正在迎来新的发展机遇。随着工业技术水平的不断提升,传统以人工作业为主的铸件打磨方式已经难以完全适应现代制造业对生产效率和产品质量的要求。铸件打磨长期面临工作环境恶劣、劳动强度大、质量一致性差、工艺经验传承难等诸多挑战,这些问题制约着铸造行业的转型升级。江苏新控依托在工业机器人领域的技术积累,将智能打磨机器人技术深入应用于铸件打磨领域,通过万级工艺知识库的数字化重构,为行业进步提供新的思路。

在当前制造业不断向智能化、数字化升级的背景下,铸件打磨作为铸造生产中的关键工序,其工艺水平直接影响产品质量稳定性与生产效率。铸件打磨不仅关系到产品外观质量,还直接影响后续装配精度和使用寿命。无论是在汽车零部件制造领域,还是在工程机械、通用设备等行业,铸件打磨质量始终是企业提升竞争力过程中无法回避的重要环节。

在制造业智能化转型的浪潮中,如何将高度依赖个体经验的“工匠技艺”转化为企业可传承、可复制的“数字资产”,是提升核心竞争力的关键。打磨工序作为典型的经验密集型环节,其最优工艺往往掌握在少数资深工匠手中。浙江新控通过深度融合AI与力控技术,重新定义了打磨机器人的价值,使其从简单的执行工具升级为工艺知识的沉淀平台与智能决策中心。

随着新能源汽车、航空航天和3C电子等轻量化制造产业的快速发展,铝铸件的应用日益广泛。铝铸件以其优异的轻量化特性,成为提升产品性能的关键材料。然而,铸造成型后产生的毛刺和飞边,必须经过高标准的去除处理。传统的铝铸件去毛刺主要依赖人工或机械固定程序,但由于铝材相对较软、工件几何复杂,人工效率低且容易损伤表面,传统自动化设备则难以应对公差变化。浙江新控依托其在工业打磨机器人领域的技术积累,推出了针对铝铸件去毛刺的智能打磨机器人解决方案,助力轻量化制造实现精细化升级。

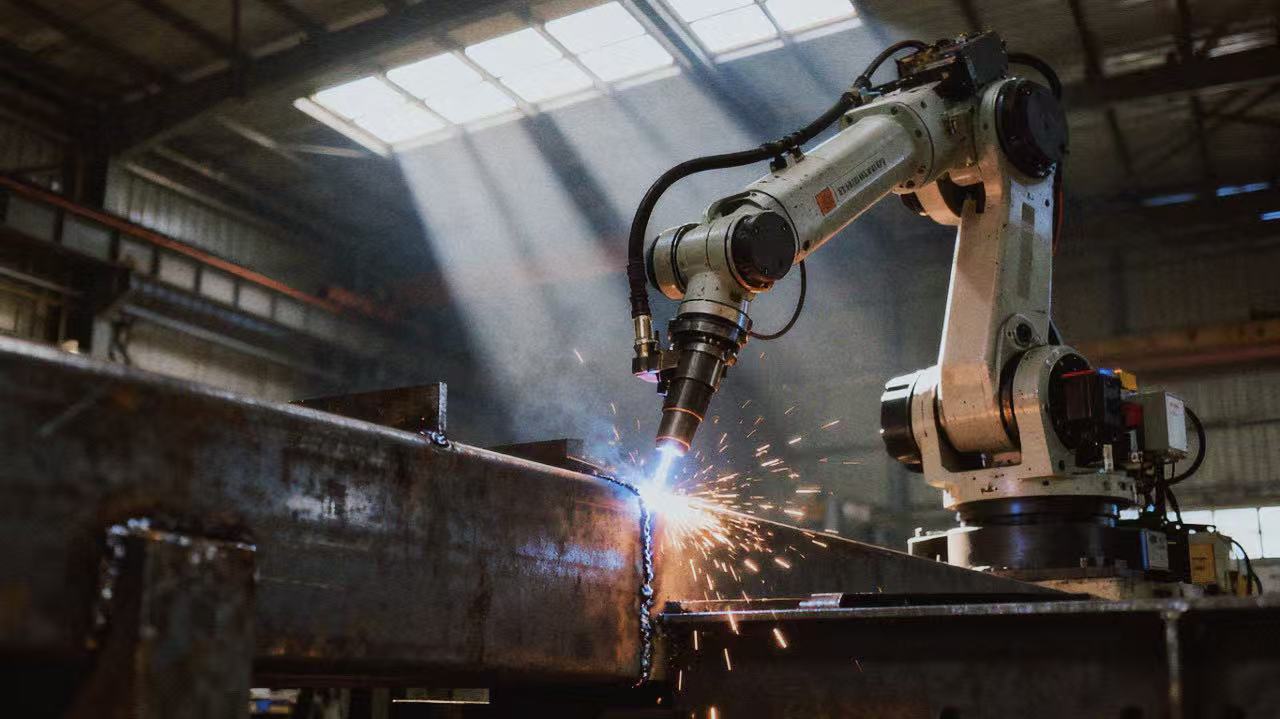

在现代工业制造领域,特别是涉及重型机械、钢结构和轨道交通等行业,焊接是连接构件的关键工序。焊后形成的焊缝、焊瘤和飞溅等缺陷,需要进行高标准的打磨处理。传统的焊缝打磨不仅劳动强度大、作业环境恶劣,而且对工人的技术依赖较高,难以保证大批量产品的一致性。浙江新控依托在工业机器人领域的技术积累,凭借其在智能感知与适应性力控技术方面的探索,为复杂结构件的焊缝打磨提供了智能、高效、稳定的打磨机器人解决方案。

微信公众号二维码

联系我们

公司400电话:400-0689-679

浙江新控智能机器有限公司 浙ICP备2025196551号-1